Tout ce que vous avez toujours voulu savoir sur les convoyeurs à accumulation

(sans jamais oser le demander)

1. Introduction

Convoyeurs à bandes, à chaînes ou à rouleaux, convoyeurs avec ou sans accumulation, convoyeurs standard ou sur mesure : ils interviennent dans de nombreuses étapes de la production industrielle, mais aussi dans la logistique et dès qu’il y a manutention de produits.

Ils rythment la fabrication, le montage ou le conditionnement, et leurs contrôleurs intelligents, leurs subtils asservissements, leurs variateurs dynamiques sont parfois ce qu’il y a de plus innovant dans une ligne de production.

C’est pourquoi la simulation de flux s’intéresse depuis toujours aux systèmes de convoyeurs. Elle étudie leur impact dans l’atelier, elle confirme ou invalide des paramètres qui ont été prévus, et montre comment leur faire jouer un rôle bien plus important que celui de transporter une pièce d’un point à un autre – ce qui est pourtant déjà essentiel.

Dans le ballet complexe et désordonné d’une ligne de conditionnement ou d’un atelier d’assemblage, seule la simulation peut prendre en compte l’aspect dynamique des phénomènes : des blocages qui s’instaurent uniquement dans certaines conditions, un stock tampon mal dimensionné pour telle taille de lot, tout ce pourquoi une maquette vivante se révèle plus fiable que des calculs statiques.

Ayant simulé de nombreux modèles où les convoyeurs étaient au centre de la problématique, nous livrons ici quelques réflexions simples sur ce qu’il faut comprendre sur les convoyeurs quand ils font partie d’un tout. Notre objectif est de mieux comprendre la dynamique de systèmes de production constitués d’étapes séparées par des convoyeurs linéaires à accumulation. Nous nous plaçons dans le cas de productions à haut débit (plusieurs centaines de produits par minute) pour lesquelles représenter chaque produit individuellement par une entité serait très inefficace en termes de temps de calcul. C’est le cas de la plupart des lignes de conditionnement dans l’industrie agroalimentaire. Mais les mêmes principes pourraient s’appliquer à des process qui ne sont pas du conditionnement, si les phases de la production sont séparées par des convoyeurs linéaires à accumulation.

Dans un souci de simplicité, nous prenons le cas de deux machines en ligne séparées par un convoyeur à accumulation. La plupart des lignes de conditionnement sont bien plus complexes. Mais nous croyons que la compréhension précise de la dynamique d’un système simple est fondamentale pour ceux qui souhaitent simuler des systèmes complexes de convoyeurs.

2. Terminologie

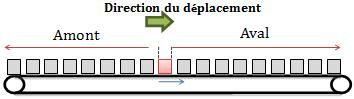

2.1 Amont et Aval

L’aval, à partir d’un point, est la partie de la ligne d’où viennent les produits (bouteilles, flacons). L’amont est l’autre côté.

L’aval, à partir d’un point, est la partie de la ligne d’où viennent les produits (bouteilles, flacons). L’amont est l’autre côté.

2.2 Convoyeur à accumulation

Les convoyeurs à accumulation ont deux fonctions principales : de transporter des objets d’une machine à une autre ET d’accumuler ces objets juste avant la machine en aval.

Il existe plusieurs types de convoyeurs à accumulation. Nous considérons ici un convoyeur linéaire où des bouteilles se suivent à la queue leu leu. Si la machine en aval s’arrête ou devient plus lente que celle en amont, le convoyeur continue de fonctionner à sa propre vitesse et les bouteilles s’accumulent devant la machine en aval.

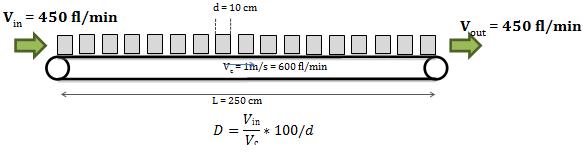

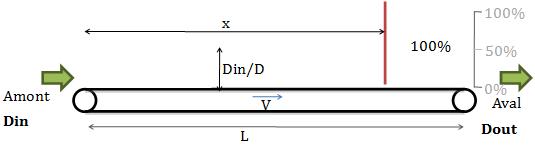

2.3 Densité sur le convoyeur

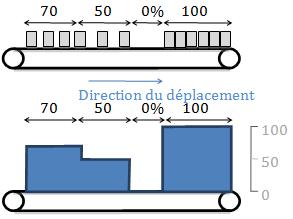

Il est étrange de parler de densité sur un convoyeur qui transfère des entités distinctes. Mais si vous prenez du recul et considérez le convoyeur comme une succession de longueurs plus ou moins remplies, la densité prend du sens.

Il est étrange de parler de densité sur un convoyeur qui transfère des entités distinctes. Mais si vous prenez du recul et considérez le convoyeur comme une succession de longueurs plus ou moins remplies, la densité prend du sens.

La figure suivante illustre ce point. La seconde représentation (avec la courbe bleue) est celle que nous utiliserons le plus souvent, et vous comprendrez quelle est très adaptée, tout en faisant gagner du temps car il n’est plus besoin de dessiner chaque bouteille.

Le pourcentage correspond au pourcentage d’espace occupé par les bouteilles. En fait, la densité est éale à ce pourcentage multiplié par le nombre maximum de bouteilles qu’une unité de longueur peut contenir (ici un nombre de bouteilles par mètre linéaire sur le convoyeur).

Si au contraire nous examinons chaque bouteille sur le convoyeur, nous serions tentés de dire que le convoyeur n’est qu’une succession de zones remplies à 100% (lorsqu’il y a une bouteille) ou à 0% (s’il n’y a rien). Si vous avez des bouteilles très petites comparées à la longueur du convoyeur, avec des hautes vitesses de production, l’approche par densité est à la fois efficace et précise.

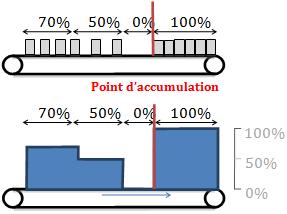

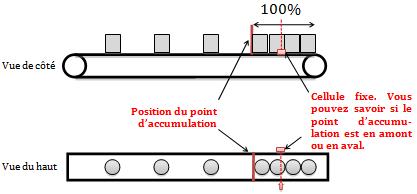

2.4 Point d’accumulation

Lorsque la machine en aval est arrêtée ou simplement absorbe les bouteilles moins vite que le convoyeur les apporte, les bouteilles s’accumulent linéairement, en se touchant. La dernière bouteille accumulée sur le convoyeur est ce que nous appelons le Point d’accumulation. Entre cette bouteille et l’extrémité aval du convoyeur, la densité est égale à 1/D où D est le diamètre de la bouteille. Ou encore, le niveau de remplissage est de 100%.

Lorsque la machine en aval est arrêtée ou simplement absorbe les bouteilles moins vite que le convoyeur les apporte, les bouteilles s’accumulent linéairement, en se touchant. La dernière bouteille accumulée sur le convoyeur est ce que nous appelons le Point d’accumulation. Entre cette bouteille et l’extrémité aval du convoyeur, la densité est égale à 1/D où D est le diamètre de la bouteille. Ou encore, le niveau de remplissage est de 100%.

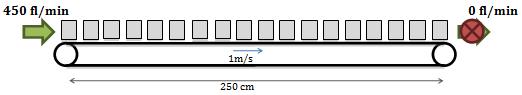

Il faut comprendre que le point d’accumulation peut se déplacer très vite sur le convoyeur. Bien plus vite que la vitesse du convoyeur. Exemple : le convoyeur fonctionne 1,5 plus vite que les machines en amont et aval.

- D densité (bouteilles par mètre).

- Vin vitesse amont des bouteilles (par minute)

- Vc vitesse du convoyeur

- d diamètre de la bouteille (espace qu’elle occupe sur le convoyeur).

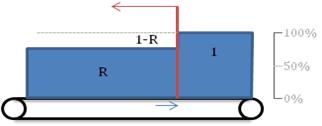

Pour simplifier les notations, nous considérons que lorsque les bouteilles se touchent, le remplissage (R) est de 100% (Parler d’un pourcentage de remplissage est plus simple que d’une densité par mètre).

Dans notre cas R= 75 %

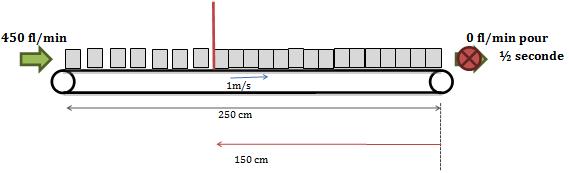

Une panne en aval va provoquer une accumulation de bouteilles. Après ½ seconde de panne le point d’accumulation est déjà à x = 150 cm

Le point d’accumulation se déplace de droite à gauche à la vitesse de 3 m/s, 3 fois la vitesse du convoyeur !

Si le flux aval est entièrement stoppé, la vitesse du point d’accumulation est :

R est la densité juste en amont du point d’accumulation.

Note : nous parlons en valeurs absolues pour Vf et Vc. Nous pourrions aussi écrire :

La représentation graphique des densités permet de mieux comprendre la formule.

Pour obtenir une progression il faut « remplir » la portion 1-R avec des bouteilles. Elles sont acheminées par le convoyeur à un débit R * Vc. Au fur et à mesure que se remplit « 1-R » (l’espace vide) la vitesse du point d’accumulation est :

R * Vc / (1-R)

Connaître la position du point d’accumulation sur le convoyeur est, on le voit, très important pour comprendre le comportement de la ligne de conditionnement.

2.5 Capteur d’obstruction (ou cellule optique)

Mais les convoyeurs n’indiquent pas en permanence la position de leur point d’accumulation (ils le devraient !). Pour avoir une idée de la position du point d’accumulation sur le convoyeur, des capteurs sont généralement placés.

2.6 Temporisation du capteur

Par le dessin ci-dessus on comprend aisément qu’une bouteille qui passe ne doit pas être considérée par erreur comme une indication du point d’accumulation.

Pour éviter une réaction trop rapide du capteur chaque fois que passe une bouteille, une temporisation est généralement associée au capteur. Le capteur ne réagit que lorsque l’obstruction est supérieure à ce délai. Cela implique que le capteur donne son information avec un léger retard (nous verrons que l’on peut jouer sur ce retard).

3. Cas d’application

Une ligne de conditionnement standard est bien plus complexe que le cas très simple que nous examinerons, avec une machine en amont, un convoyeur et une machine en aval. Mais cela suffira à illustrer d’importants principes.

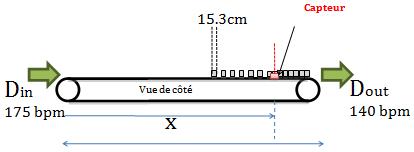

3.1 Deux machines + un convoyeur + différentes vitesses

On pourrait croire que le seul objectif de la capacité d’accumulation d’un convoyeur est de protéger des machines des pannes de leurs voisines, parce que bien entendu sur une ligne de conditionnement les machines ont la même vitesse nominale…

En fait, même sur la ligne la mieux dimensionnée, les équipements ont des vitesses différentes, pour des raisons liées au process ou à la qualité. Sur la ligne vous verrez les convoyeurs se remplir, la machine en amont stoppée, puis les convoyeurs se vider, à des fréquences imprévisibles. Certains évoquent un effet de “vague » sur le convoyeur. Nous allons voir comment le positionnement intelligent des capteurs et le calcul de leur temporisation peut minimiser les arrêts et reprises.

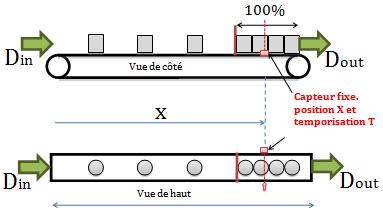

Notre cas :

Convoyeur : Longueur L, vitesse V

Le débit entrant est de Din.

Le débit sortant est de Dout.

Le convoyeur à accumulation a une longueur L et une vitesse V.

L’amont est stoppé lorsque le capteur (en position x) est masqué plus de T secondes (temporisation).

L’amont redémarre lorsque le capteur est visible (le point d’accumulation revenu en x).

Position du capteur : quelle valeur (en mètres, depuis le début du convoyeur) choisir pour x ?

Temporisation : quelle valeur choisir pour T (secondes) ?

Que peut-il se passer si x et T ne sont pas adaptés ?

Peut-on optimiser ce système en jouant uniquement sur x et T ?

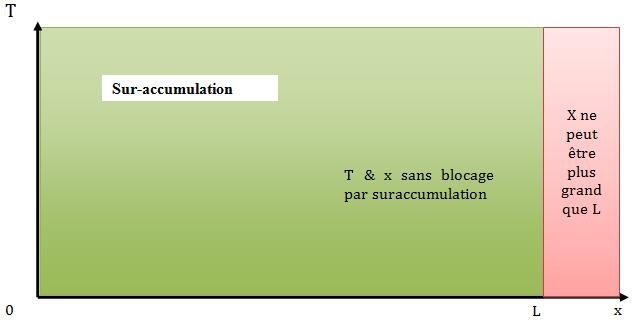

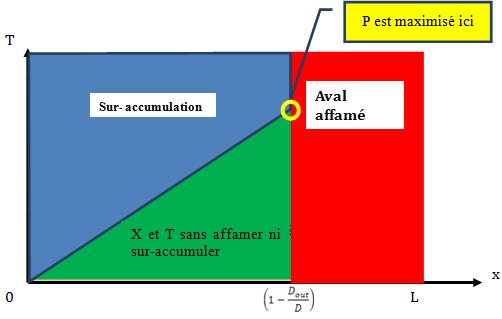

En jouant avec x et T, nous nous fixons trois objectifs :

- Eviter que les bouteilles ne s’amoncellent jusqu’à la machine en amont avant que celle-ci ne s’arrête (cela pourrait endommager la machine). Nous appelons cette situation « Sur-accumuler ».

- Eviter que la machine en aval ne soit stoppée par manque de bouteilles. Nous appelons cette situation « Affamer ».

- Minimiser la fréquence des arrêts/reprises de la machine en amont. Cela revient à maximiser la durée des périodes de fonctionnement pour la machine en amont

3.2 Cas générique

D est le débit du convoyeur (D=V/l).

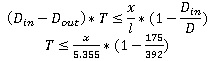

Situation au début de l’accumulation : le point d’accumulation vient de masquer le capteur en x. Nous choisissons d’être dans ce cas où Din > Dout. L’aval sera stoppé dans T secondes (temporisation). Nous n’aurons pas de sur-accumulation sur le convoyeur qui n’est pas rempli avant T secondes. Cela s’exprime par l’équation suivante :

Plus le capteur est loin de la machine en amont, et plus courte est la temporisation, moins nous avons de risque de sur-accumulation.

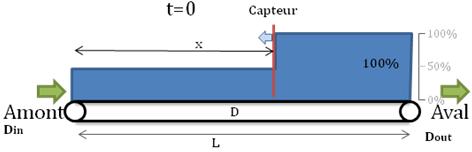

Que se passe-t-il ?

t=0, la temporisation se déclenche, la machine en amont sera stoppée dans T secondes. L’accumulation est en cours (le point d’accumulation se déplace vers l’amont).

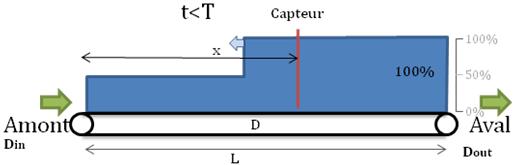

t<T, la machine en amont fonctionne encore, le point d’accumulation se déplace vers l’amont.

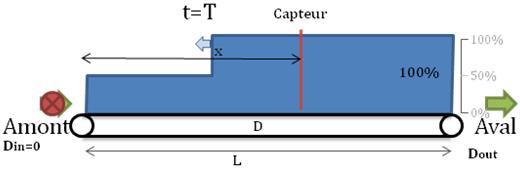

t=T la machine en amont est stoppée. L’accumulation est toujours en cours en amont du point d’accumulation.

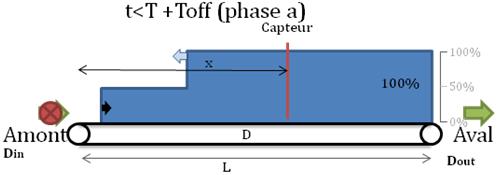

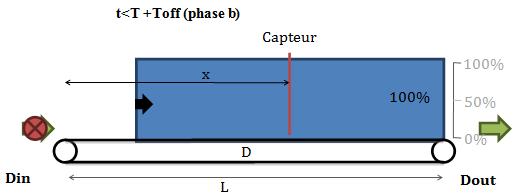

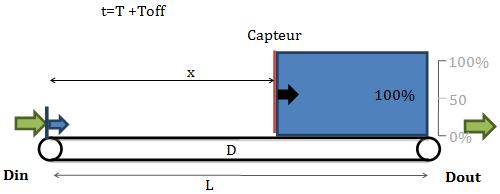

t<T+Toff Durant une première phase que nous appellerons phase a, le point d’accumulation se déplace vers l’amont tandis que la dernière bouteille se déplace vers l’aval.

t<T+Toff Durant la phase suivante (phase b), le point d’accumulation se déplace vers l’aval.

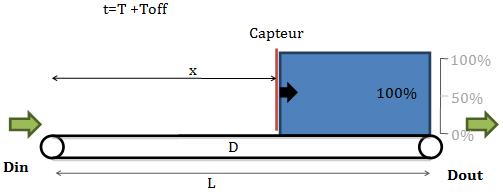

t=T+Toff Le capteur est découvert, et la machine en amont redémarre. Toff est la durée d’arrêt de la machine en amont.

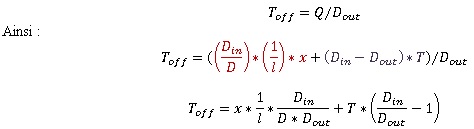

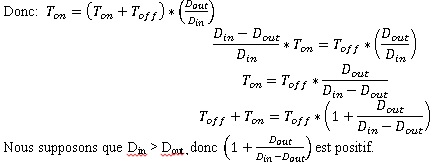

Comment calculer Toff ?

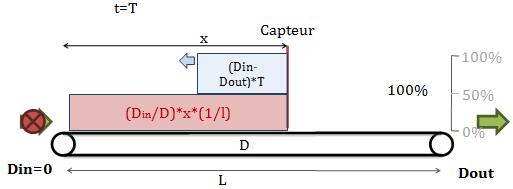

La situation à t=T est la suivante :

Lorsque la machine en amont est stoppée, il est indispensable de « tirer » toutes les bouteilles en amont du capteur, de sorte à le découvrir à nouveau. La quantité à tirer est donnée par la formule suivante :

Le temps pour que ces bouteilles aient toutes avancé dépend de la machine et est donné par la formule suivante :

Toff augmente avec x

Toff augmente avec T

Période d’activité de la machine en amont :

Toff = durée d’arrêt de la machine en amont

Ton = durée de fonctionnement de la machine en amont

P = Toff + Ton : Période d’activité de la machine en amont.

Redémarrer la machine en amont

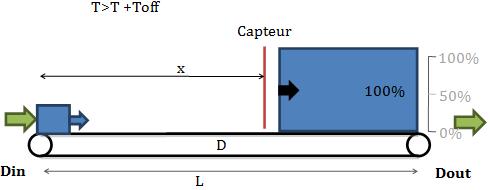

Regardons ce qui se passe lorsque la machine en amont se remet en marche.

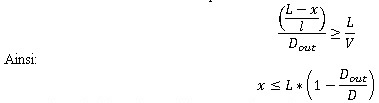

Pour que la machine en aval se soit pas affamée, la première bouteille qui sort de la machine en amont doit avoir le temps d’atteindre la fin du convoyeur avant que la machine en aval ne tire toutes les bouteilles accumulées. Cela donne l’équation suivante :

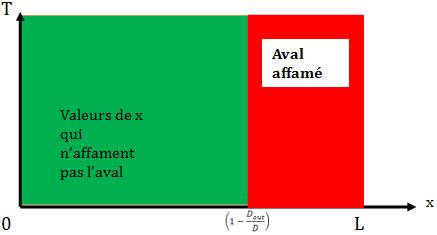

Pour éviter d’affamer la machine en aval, x ne doit pas être trop grand. Autrement dit, le capteur ne doit pas être trop loin de la machine en amont.

Si vous n’affamez pas la machine en aval, elle fonctionnera avec son débit de Dout.

Ainsi ![]() nous indique que ce qui est produit par la machine en amont est pris par la machine la machine en aval.

nous indique que ce qui est produit par la machine en amont est pris par la machine la machine en aval.

Ainsi Toff+Ton augmente lorsque Toff augmente. Toff+Ton est précisément P, la période d’activité de la machine en amont. Nous avons déjà vu que Toff augmente lorsque x augmente, et que Toff aussi augmente lorsque T augmente. Donc

- P augmente lorsque x augmente

- P augmente lorsque T augmente

Autrement dit, plus x et T sont grands, plus la période est grande.

3.3 Application Numérique

Convoyeur : L=17.56 m, V=1 m/s

Condition pour éviter le blocage :

Condition pour éviter d’affamer :

Prenons x=11.28 (x < 11.28857). Nous obtenons T=69 secondes.

4. Conclusion

Par le cas générique et l’approche mathématique, nous avons mieux compris la dynamique de ce système d’accumulation. Mais c’était assez long, tandis que construire le modèle avec un logiciel de simulation de flux et faire toutes les observations pertinentes nous a pris environ une heure. Nous n’aurions pas de grande difficulté à enrichir le modèle par d’autres machines et d’autres convoyeurs, pour une étude plus complexe et plus réaliste. C’est assurément l’approche que nous choisirions en pratique, par sa simplicité et sa souplesse dans le paramétrage.

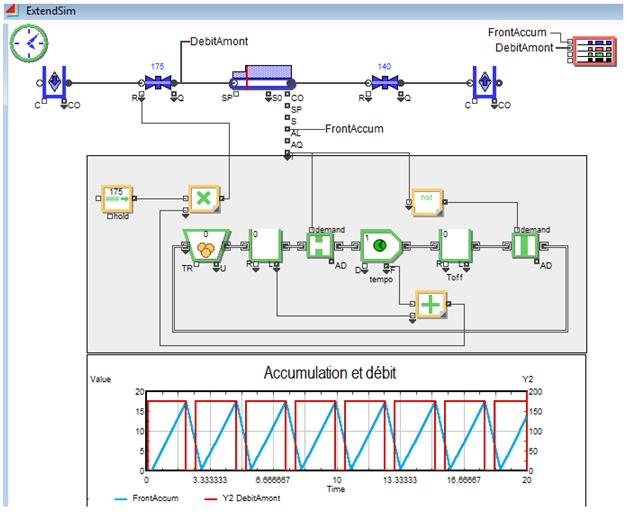

Nous avons utilisé le logiciel ExtendSim car c’est le seul programme qui inclut des objets représentant des convoyeurs et des débits de la manière que nous avons adoptée : le modèle de simulation de notre cas analytique a donné les mêmes résultats.

Ci-dessous le modèle ExtendSim :

La courbe bleue indique la position du point d’accumulation (en mètres depuis l’aval). Toute la longueur du convoyeur est utilisée. La courbe rouge montre le débit amont. Il y a eu 7 arrêts en 20 minutes.

Les formules précédentes donnent

Toff= 31.35 secondes

et

T = 156.75 secondes

Ce qui correspond à ce qu’affichent les courbes !

Remerciements

Cet article doit beaucoup à Cécile Damiron de ImagineThat, Inc., programmeur de la bibliothèque Rate et du bloc Conveyor.

Bonjour,

Merci pour cet article fort utile lorsqu'on souhaite positionner une cellule de détection pour réguler la marche d'une machine en fonction de sa cadence et de l'accumulation.

Cependant j'ai un doute sur une des variables dans cette formule : dans x/l, l correspond à quelle grandeur ? La largeur du convoyeur étudié ?

Bonjour,

merci de votre intérêt pour ces sujets. L est ici la longueur du convoyeur.