Les problématiques d'ordonnancement, et plus généralement d'optimisation, se rencontrent plus fréquemment qu’on imagine lorsque l'on construit certains modèles de simulation de flux.

Souvent, lorsque l'on pense à un modèle de simulation de production, on imagine un atelier avec des gammes assez déterministes et des problématiques de convoyages et de manutention. La production peut être décrite comme une succession de tâches mobilisant des ressources, occupant des espaces de stockages limités et sollicitant des opérateurs aux horaires plus ou moins variés. Ainsi, une chaîne de montage automobile ou un atelier de construction aéronautique ne présentera pas de grande difficulté du point de vue de l'ordonnancement, car les produits à fabriquer suivent des gammes prédéfinies et sont, à quelques variantes près, identiques. Les questions posées à la simulation dans ces cas sont d'ailleurs souvent liées au respect d'une cadence en considérant les ressources de l'atelier.

Il existe pourtant des modèles de simulation de flux pour lesquels l'ordonnancement de la production constitue un enjeu et dont la performance est très directement liée au talent de la personne (ou du logiciel) ayant en charge de décider quoi faire à quel moment. Voici quelques cas que nous avons eus à traiter.

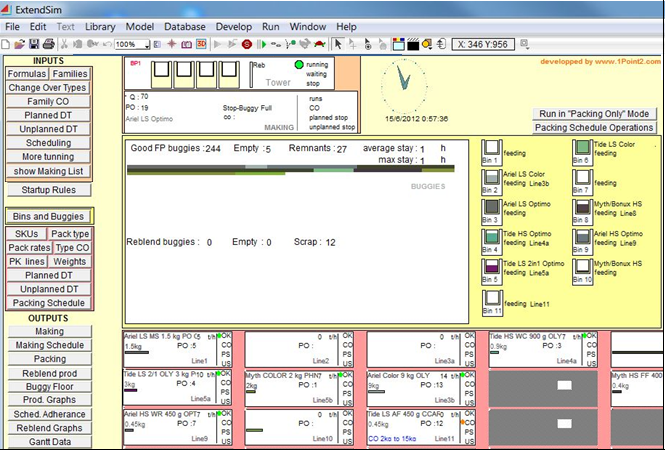

Recette => Stock => Lignes de conditionnement

C'est le cas des usines de production de lessive. Une tour élabore différentes formules de lessive. Pour chaque campagne de production, la longueur de campagne doit être suffisante pour rentabiliser un temps de réglage conséquent. Entre deux références différentes des nettoyages peuvent être nécessaires, qui dépendent du produit qui se termine et de celui que l'on va produire.

Les différentes formulations sont stockées et conditionnées au plus près possible de la demande sur de multiples lignes de conditionnement traitant des cartons, des dosettes et autres packagings.

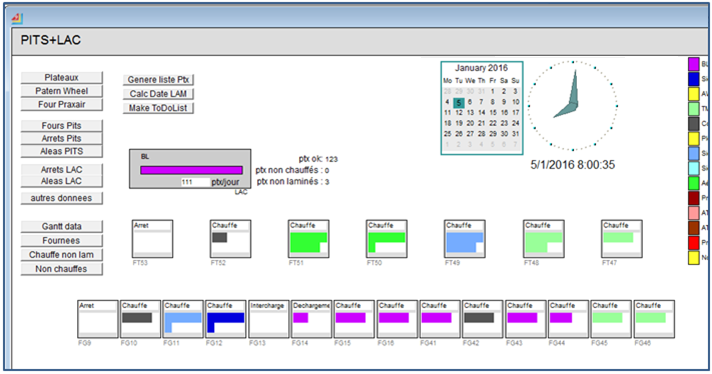

N fours => un laminoir

Dans l'industrie métallurgique (acier, aluminium, titane etc.) il est fréquent qu'un équipement de mise en forme (laminoir, presse, extrudeuse) nécessite que les produits à transformer soient préalablement chauffés suivant une courbe spécifique de montée en température. Cette opération de chauffe est en général plus longue que la transformation mécanique qui suit. Aussi il est fréquent de voir une flotte de fours alimentant un laminoir ou une presse. Choisir quels produits charger dans quel four, de manière à toujours alimenter le laminoir et à minimiser les sur-séjours énergivores peut faire appel à des règles d’arbitrage complexes.

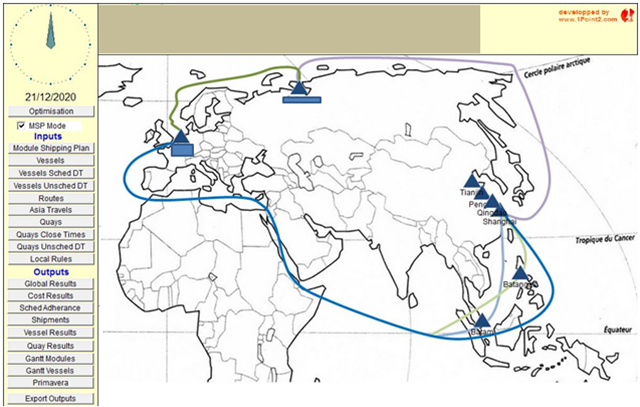

Des navires acheminant des "modules" d'usine à assembler sur un site en Sibérie

La construction d'un site industriel pétrochimique est en général réalisée à partir d'éléments fabriqués à distance et acheminés sur place par des véhicules coûteux. Lorsque le site se trouve dans une région difficile d'accès les coûts de transport maritimes peuvent être déterminants, et respecter un planning de construction tout en utilisant au mieux une flotte de navires limitée peut requérir des prises de décision délicates.

Algorithmes gloutons

Pour chacun de ces cas il existe peut être un moyen mathématique de trouver LA solution optimale. Cependant force est de constater que les logiciels d'optimisation proposés sur le marché ou par les sociétés de conseil spécialisées en recherche opérationnelle ne savent pas prendre en compte la spécificité des contraintes de chaque situation. Nous ne vivons pas dans un monde sans aléas où tout peut se résumer à un champ de contraintes linéaires d'ordre 1 !

Notre approche par simulation de flux s'applique à faire se dérouler un scénario et à déterminer un algorithme qui prend une décision à la volée à chaque fois qu'il faut en prendre une pendant la durée de la simulation. Cette façon de procéder peut s'apparenter à ce que l'on appelle en recherche opérationnelle un algorithme "glouton". C'est à dire une façon de prendre des décisions au fur à et mesure sans revenir en arrière sur les décisions prises et, en général, en anticipant peu ou pas du tout.

Ce type d'algorithme est parfois regardé avec dédain par les spécialistes de l'ordonnancement. Ils y voient un moyen facile de rechercher une solution locale sans grande recherche d'optimum global. C'est un peu vrai. Cependant j'ai pu constater que toutes les méthodes d'ordonnancement recherchant un optimum global sont contraintes à simplifier le problème posé pour le faire rentrer dans un formalisme mathématique particulier et pour conserver des temps de calcul raisonnables. Cela a pour effet désagréable de proposer une solution irréalisable une fois transposée au problème non simplifié, en négligeant certaines contraintes pourtant réelles.

L'obtention d'un ordonnancement par simulation et application d'un algorithme de décision local n'apporte certes pas une solution garantie optimale, mais permet de proposer un ordonnancement respectant toutes les contraintes prises en compte dans le modèle de simulation. Par ailleurs le jeu de règles locales de décision est en général assez simple à expliquer et peut être réutilisé manuellement par une personne en charge de l'ordonnancement. Il est alors possible de tester et de comparer divers jeux de règles d'ordonnancement pour ensuite décider de celui à retenir.

Un autre avantage de ce type d'algorithme dit glouton vient justement du fait que les décisions sont prises localement en fonction du contexte au moment de la prise de décision. Cela rend ce système de prise de décision assez robuste aux aléas.

En implantant de tels algorithmes pour divers domaines industriels, nous avons pu constater qu'il est fréquent que nos clients aient des idées de règles assez complexes pour tenter d'optimiser leurs décisions. Cela part souvent d'une bonne intention et d'un désir de toujours essayer de faire mieux pour améliorer l'existant. Pourtant nous avons souvent constaté que les règles de décision simples donnaient de meilleurs résultats et s'avéraient plus robustes aux aléas et aux évolutions de mix produits.