Le tableur permet aussi de faire des simulations. Souvent, il s’agit même du premier type de simulation que rencontrent les personnes qui doivent jouer avec des données pour prendre des décisions. Son antériorité d’utilisation marque la manière d’aborder certains problèmes de simulation de flux – pas toujours de manière légitime, même si l'utilité des tableurs n’est évidemment pas à remettre en cause.

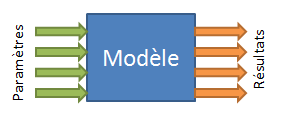

Que l'on crée un modèle avec un tableur ou en utilisant un logiciel de simulation dynamique, l'objectif est souvent similaire. L'utilisateur cherche à obtenir des indicateurs de résultats à partir d'un jeu de paramètres, afin de mieux prendre une décision argumentée.

Avec un tableur tel MS Excel, la technique de modélisation, et donc le modèle, sont bien sûr différents de ce que l'on réalise avec un simulateur à événements discrets comme ExtendSim, puisque l’outil de simulation prend plus naturellement en compte la dynamique du système. Ainsi, on pourrait croire que, pour un même jeu de paramètres, le modèle de simulation dynamique donne des résultats différents (jugés plus précis) de ceux obtenus par calcul statique avec Excel.

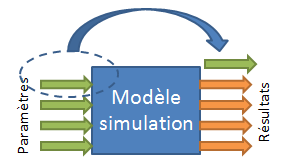

Par certains aspects la différence entre les deux approches est plus profonde. Ce qui ne pouvait être qu’un paramètre dans le modèle Excel peut devenir un résultat dans le modèle dynamique !

C'est en particulier le cas du taux d'utilisation des équipements de production. La plupart du temps, dans un modèle statique, le taux d'utilisation d'un équipement est considéré comme un paramètre. On stipule, par exemple, que telle machine possède un taux d'utilisation de 80%. La capacité de production de la machine résulte de la multiplication de ce taux par le temps d'ouverture et par la cadence instantanée de l'équipement, typiquement en pièces par minutes.

Les 20% de capacité de production« retirés » du modèle intègrent des pannes, des maintenances, parfois des changements de série, des situations de stock aval saturé, un manque de matière première etc.

Pour qui n’a connu que de la simulation statique avec tableur, ce taux d'utilisation s'impose « naturellement » comme un paramètre clé de tout modèle capacitif. Sur le terrain il faut bien sûr tout faire pour améliorer ce taux (par des techniques de type SMED, TPM, 5S, Kaizen, 6Sigma etc.) mais dans le sacro-saint modèle Excel il s'agit bien d’un paramètre.

En simulation de flux dynamique c'est différent : chaque panne est simulée à l'instant où le tirage aléatoire la place, les maintenances ont lieu en fonction d'un calendrier et, surtout, les situations de blocage par l'aval ou de pénurie de l'équipement par l’amont sont la résultante du fonctionnement des autres parties du système modélisé. Ainsi le simulateur ne peut qu’observer le taux d'utilisation de chaque équipement qui est par nature un résultat, et non un paramètre.

En passant d’une vision statique à une vision dynamique il est important de se poser la question pour chaque paramètre du modèle : vrai paramètre ou approximation de résultat utilisée pour paramètre ?