Dans un modèle de simulation de flux, il est possible de prélever des informations à peu près partout et tout le temps. On aurait presque trop d’informations disponibles, avec le risque d’observer tout un tas d’indicateurs, pertinents ou non, et avec parfois un réel coût en performances de calculs, car bon nombre évoluent en permanence. Nous faisons ici un petit rappel – tout ce que nous disons n’est pas applicable à tous les modèles bien sûr !

Les basiques

Dans des modèles industriels classiques, on regardera souvent :

- les niveaux de stock mini/maxi/moyen et le temps de séjour en stock pour les produits ciblés.

- un bilan matière pour les produits ciblés, en prenant en compte les consommés, les rejetés, les combinés, etc. (qui sert aussi au débogage, pour être certain que le modèle n’a pas créé ou avalé de la matière).

- le débit mini/maxi/moyen d’une machine (voire d’une ligne complète).

- le suivi des pannes ou arrêts divers.

- divers temps d’attente.

- d’éventuels calculs de coût.

- pour les véhicules le nombre de kilomètres parcourus à plein et à vide.

Les stars

Le TRS ou taux de rendement synthétique (ou sa variante le taux de rendement global). C'est un indicateur qui peut dire beaucoup, à condition toutefois d’être bien d’accord sur les éléments que l’on prendra en compte dans le modèle pour son calcul. Il n’est pas interdit de se créer son TRS « sur mesure » en décomposant le temps pour un équipement en plusieurs catégories, avec la condition que la somme des catégories corresponde au temps total écoulé, et qu'il n'y ait pas de recouvrement entre deux catégories. Voir aussi l'article Améliorer le TRS par la simulation.

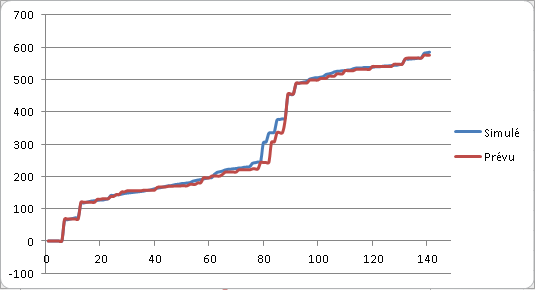

Le "schedule adherance" (mais quelle bonne traduction française en donner ?), qui est la variance entre la production réelle et la production prévue. Ou autrement dit, le pourcentage de commandes livrées à la date prévue (on regardera avec attention les avances et les retards). Dans un modèle on aura souvent deux courbes dans une même fenêtre, afin de voir d’un coup d’œil si la courbe réelle suit bien la courbe prévisionnelle – avant d’analyser plus avant les écarts et leurs causes.

Pour les ressources partagées (AGV, operateurs polyvalents, chariots élévateurs etc.), suivre le temps d'attente des demandes avant d’être servies est certainement ce qui permet de mieux détecter les points d’amélioration et leur ampleur.

Quelques favoris

Des tableaux de suivi des différents produits : en notant depuis leur création jusqu’à leur livraison par exemple, les dates aux différentes étapes et le parcours qu’ils ont suivi. Cet indicateur très riche pour l’analyse est évidemment facilité lorsqu’une structure de type base de données est associé au modèle.

Lorsqu’on observe plusieurs opérateurs (ou autres ressources partagées), regarder le taux de charge permet de voir si la charge est à peu près équitable entre les opérateurs – indépendamment du fait que la ressource réponde à la demande.

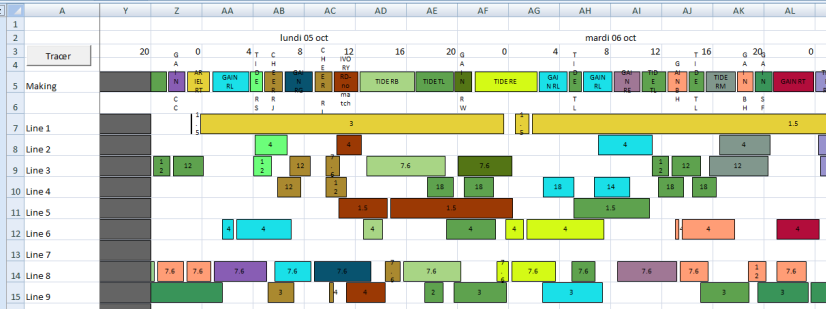

Un diagramme de Gantt permet de voir le "film" de ce qui s'est passé durant toute la simulation de flux pour un équipement ou pour une ligne de production. En cela c’est bien plus pertinent que la simple animation du modèle qui montre juste un instantané. C'est en outre un révélateur impitoyable pour le débogage car il permet de tout de suite voir des incohérences de fonctionnement qui pourraient passer inaperçues.

À propos, n'oubliez pas de regarder aussi le temps de calcul du modèle !…